OEE, que significa Overall Equipment Effectiveness (ou Eficiência Global dos Equipamentos, em português), é uma métrica fundamental no gerenciamento de produção e manufatura. Ela fornece insights importantes sobre o desempenho de máquinas e equipamentos em um ambiente de produção. O OEE é uma métrica útil como meio de quantificar não apenas o desempenho dos equipamentos, mas também como métrica da melhoria contínua dos equipamentos e processos produtivos.

O conceito de OEE foi criado em 1960 por Seiichi Nakajima, um dos pais da Manutenção Total Produtiva (TPM). A TPM é uma filosofia de manutenção que se originou no Japão e tem como objetivo eliminar todas as perdas, melhorando a eficiência de todos os equipamentos. Nakajima introduziu o conceito de OEE como parte da TPM para ajudar as empresas a entenderem melhor o desempenho de seus equipamentos.

Embora o indicador OEE tenha sido introduzido por Nakajima, ele só chegou ao Ocidente após os anos 1980. Desde então, tem sido amplamente adotado por indústrias de vários segmentos em todo o mundo. Hoje, o OEE é considerado um dos indicadores mais importantes do TPM e é usado como uma medida fundamental para avaliar a performance de um processo produtivo (entender se os equipamentos da fábrica estão de fato sendo utilizados de forma eficiente, com o desempenho esperado e com produtos de qualidade desejada).

Indicadores de performance do OEE

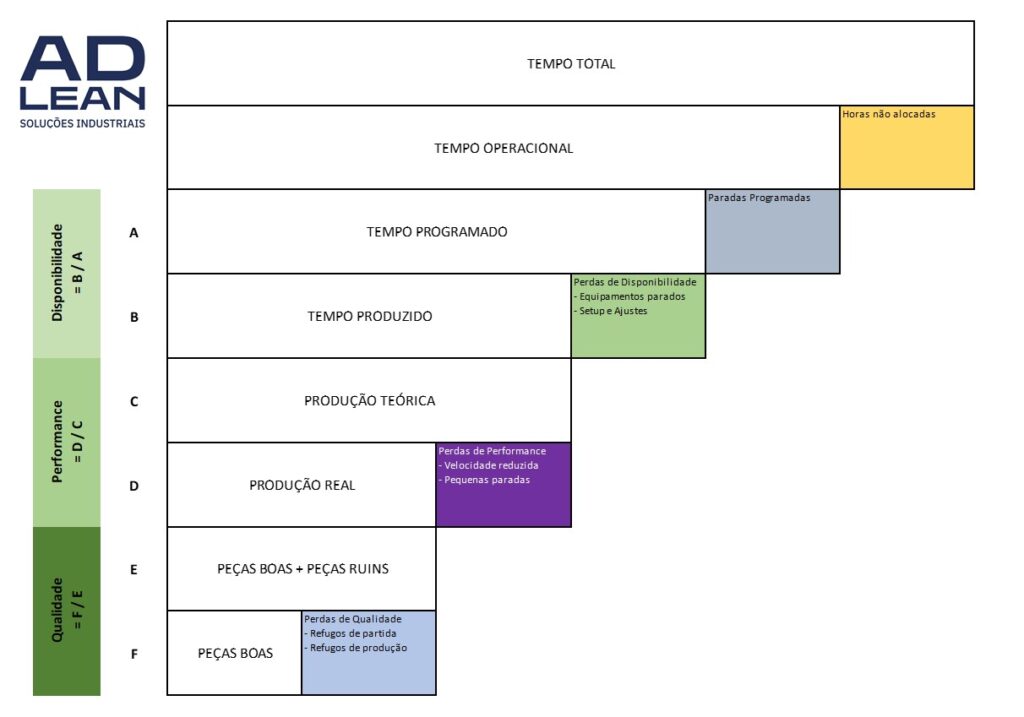

Para que o OEE seja calculado precisamos ter em mãos estes 3 indicadores:

- Disponibilidade

- Performance

- Qualidade

A seguir vamos explicar cada componente destes indicadores:

1 - Disponibilidade (ou Utilização):

Este componente mede o tempo que o equipamento está disponível para produção. É calculado comparando o tempo que o equipamento está disponível versus o tempo que ele é realmente utilizado. Isso é importante para identificar e mensurar paradas não planejadas na produção.

Disponibilidade = (Tempo Programado – Paradas não Planejadas) / Tempo Programado

O Tempo Programado é o tempo que foi planejado pelo PCP (ou função similar) para o funcionamento do equipamento.

As Paradas não Planejadas são situações em que a máquina para por algum problema, como por exemplo:

- Falta de mão de obra;

- Falta de matéria-prima;

- Falta de ordem de produção;

- Manutenção corretiva;

- Falta Utilidades (energia elétrica, água, ar comprimido, vapor…)

- Troca de produto ou ferramenta;

- Tempo de aquecimento;

- Tempo de liberação de linha (processo);

- Ajustes e regulagens.

É importante pontuar que as paradas chamadas de Paradas Planejadas NÃO SÃO COMPUTADAS NO CÁLCULO DE DISPONIBILIDADE, uma vez que são consideradas necessárias pela administração. Como exemplo de paradas planejadas temos:

- Treinamento;

- Refeição;

- Produção de amostras;

- Manutenção preventiva.

Vamos considerar no nosso exemplo que a nossa máquina funciona 18h por dia (já descontamos os tempos de Paradas planejadas). Em determinado período do dia ela apresentou um problema de manutenção que demorou 120 minutos para ser solucionado. Nessa situação obtivemos o seguinte índice:

Disponibilidade = (1080 – 120) min / 1080 min

Dessa forma, obtivemos o resultado de aproximadamente 89% de DISPONIBILIDADE.

Veja que se subtrairmos as Paradas Não Planejadas do Tempo Programada encontraremos o que chamamos de Tempo Produzido.

Por definição Tempo Produzido é o tempo que efetivamente o equipamento teve condições de operar.

2 - Performance (ou Desempenho):

O cálculo da Performenca tem relação com o bom rendimento dos equipamentos. O índice do desempenho ajuda a resolver problemas de perda de velocidade, evidenciando valores como:

- Prejuízos devido a pequenas paradas;

- Perdas por baixa na velocidade;

- Perdas por falta de qualificação de funcionários ou mau uso de equipamentos.

Performance = quantidade de produtos produzidos / quantidade de produtos esperada

Continuando com o nosso exemplo, vamos considerar que a capacidade de produção da nossa máquina é de 100 processos por hora, no entanto no período analisado ela realizou apenas 92 por minuto. O valor do índice de desempenho seria:

Desempenho = 92 / 100

Assim, obtivemos como resultado apenas 92% de PERFORMANCE.

3 - Qualidade

Por último temos o medidor da qualidade e o impacto de produtos problemáticos na produtividade da empresa. Para que a máquina esteja cumprindo o seu papel, os produtos devem a qualidade desejada. O material que não atinge o nível esperado é considerado perda ou refugo. O refugo é a medida de quantos itens estão sendo produzidos com defeitos.

No processo de produção geralmente temos alguns defeitos que geram necessidade de retrabalho ou perda total de determinado produto. Assim sendo, tanto a quantidade perdida quanto a retrabalhada influenciam no valor do nosso índice.

Qualidade = (quantidade de produtos produzidos – (quantidade retrabalhada + quantidade perdida)) / quantidade de produtos produzidos

Essa medição pode trazer à tona diversas informações extremamente úteis para os gestores de uma indústria, como por exemplo:

- problemas mais recorrentes;

- máquinas/operadores com menor índice de qualidade;

- produtos com maior número de defeitos etc.

Continuando nosso exemplo, das 92 peças produzidas por hora, desses processos, 4 tiveram que ser refeitos e 1 foi perdido. Seguindo a fórmula teremos o seguinte índice de qualidade:

Qualidade = (92-(4+1))/92

Desta maneira, teremos aproximadamente 95% de QUALIDADE.

Agora podemos calculcar o OEE

Agora que já conhecemos e calculamos os indicadores responsáveis pelo OEE, já podemos entender o método de cálculo, que na verdade é relativamente simples. Seguindo a fórmula, temos o seguinte cálculo:

OEE = Disponibilidade (%) x Desempenho (%) x Qualidade (%)

Para finalizar o nosso exemplo vamos considerar os valores obtidos pelos indicadores calculados. Substituindo os valores na fórmula do OEE teremos:

OEE =89% x 92% x 95%

A partir de tal cálculo, obtivemos por fim que o OEE do nosso exemplo foi de aproximadamente 78%.

Resumindo...

Mas o que significa o resultado encontrado?

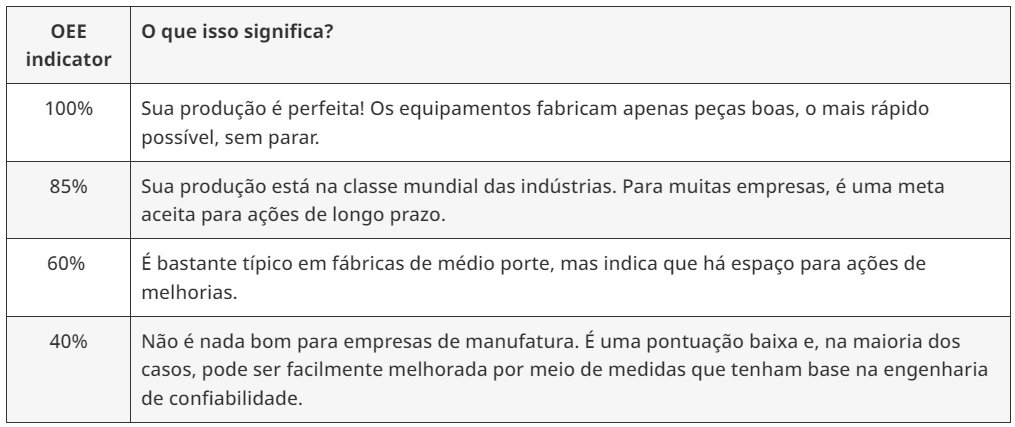

Conforme a pontuação da World Class OEE é possível dizer se sua fábrica é eficiente. Confira a classificação abaixo.

Porque o cálculo do OEE é importante?

A importância do cálculo do OEE reside em sua capacidade de fornecer informações claras sobre o desempenho dos equipamentos de produção. Com o OEE, as empresas podem:

- Identificar e eliminar perdas de produção.

- Melhorar a eficiência e a utilização de máquinas.

- Aumentar a produção sem a necessidade de investimentos em novos equipamentos.

- Fornecer uma métrica consistente para medir o progresso das iniciativas de melhoria contínua.

- Tomar decisões baseadas em dados para otimizar a produção e aumentar a lucratividade.

O cálculo do OEE é uma ferramenta valiosa para gerentes e engenheiros de produção que desejam maximizar a eficiência operacional e alcançar uma produção de alta qualidade.

No entanto, é importante notar que o OEE não é uma solução mágica para todos os problemas. Ele é uma ferramenta, e como qualquer ferramenta, seu valor depende de como é usado. O OEE deve ser usado em conjunto com outras métricas e estratégias para obter os melhores resultados. Então, se você está procurando melhorar a eficiência e a produtividade da sua indústria, o OEE é uma ferramenta valiosa.

Deixei para você um formulário para CÁLCULO DO OEE. Clique aqui para baixar o arquivo.

#oee #lean #produtividade #perdasproducao

Este texto foi escrito por Pierre Filus Vicente. Clique aqui para conhecer mais sobre ele.

Siga-o também no LinkedIn.