Os problemas do PFMEA

Apresentado em 1949 nos Estados Unidos como um padrão militar para Análise de Falhas, o FMEA (Análise do Modo e Efeito de Falha) foi em seguida adotado pela NASA, pela indústria aeronáutica e em 1967 chegou até a indústria automotiva com sua publicação pela SAE (Society of American Engineers).

O FMEA tornou-se uma metodologia conhecida mundialmente, largamente aplicada em diversas áreas de conhecimento: Engenharia, Qualidade, Logística, etc. e que com a criação de diversas variantes.

Entretanto, como um martelo ou um paquímetro, é uma ferramenta e assim sua aplicação depende do usuário, sua disciplina e rigor.

Por isso constata-se uma série de dificuldades:

- quantos incidentes de Qualidade acontecem durante a fase de aumento de cadencia?

- as medidas de controle previstas no FMEA são apropriadas e eficazes?

- FMEA`s genéricos e superficiais consideram as especificações dos novos produtos e sua diversidade?

- porque tantas mudanças no processo até o final do projeto?

- aquelas diversas ações preventivas aconteceram? São eficazes?

Além disso, um problema crítico têm sido a última etapa do método, ou seja, a revisão regular do estudo de FMEA, que no melhor das hipóteses acontece raramente.

Essa atividade de Revisão Regular do PFMEA é fundamental pois garante

- a continuidade do tratamento das falhas com menores Prioridade de Ação,

- a checagem e correção dos dados iniciais,

- a verificação de eventuais erros na aplicação anterior do FMEA,

- a integração de novas informações e dos resultados reais de Qualidade

- a definição de novas ações de Melhoria (PDCA) e

- a redução do esforço para realizar novos estudos.

Em resumo, os resultados da aplicação do FMEA não são maximizados e ficam restritos à redução dos problemas identificados no estudo inicial.

A consequência visível dessa limitação aparece como:

- elevados índices de refugo, retrabalho e PPM interno/externo

- diversos e recorrentes problemas de qualidade

- frequentes reclamações do Cliente

- necessidade de modificações urgentes no processo de fabricação

- introdução de operações de controle adicionais não-previstas

- existência de estudos de FMEA superficiais e sem valor agregado.

Na verdade, não executar a revisão regular torna o FMEA uma atividade com custo elevado e questionável retorno.

É como comprar um violão para aprender a tocar uma música de Natal e em seguida abandoná-lo no fundo do armário. Sem praticar, sem melhorar o desempenho, nem aprender outras músicas!

Dali a 12 meses, juntamos as pessoas de novo, qualificamos o time e nos reunimos numa sala por longas horas para tocar mal a mesma canção. Então se conclui que tocar violão é muito difícil, demorado e talvez não valha a pena!

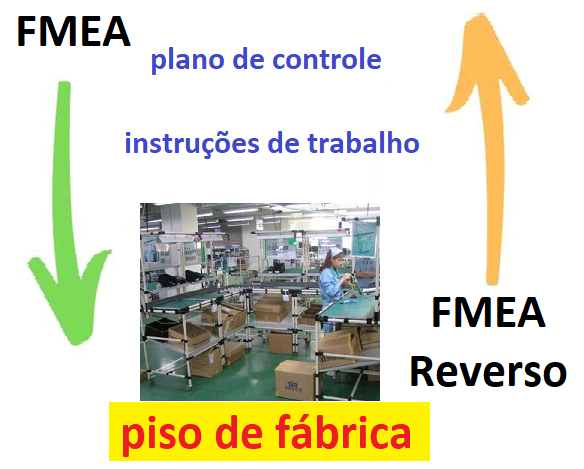

A resposta pragmática à esse conjunto de problemas é o FMEA Reverso (rFMEA ): um método para revisar um PFMEA através da observação no piso de fábrica.

A solução: FMEA Reverso

Desde a década de 70, o FMEA é uma exigência da indústria automotiva e uma das “Core Tools” da IATF 16949 e está presente nos requisitos específicos de todas as empresas da cadeia de fornecimento automotivo.

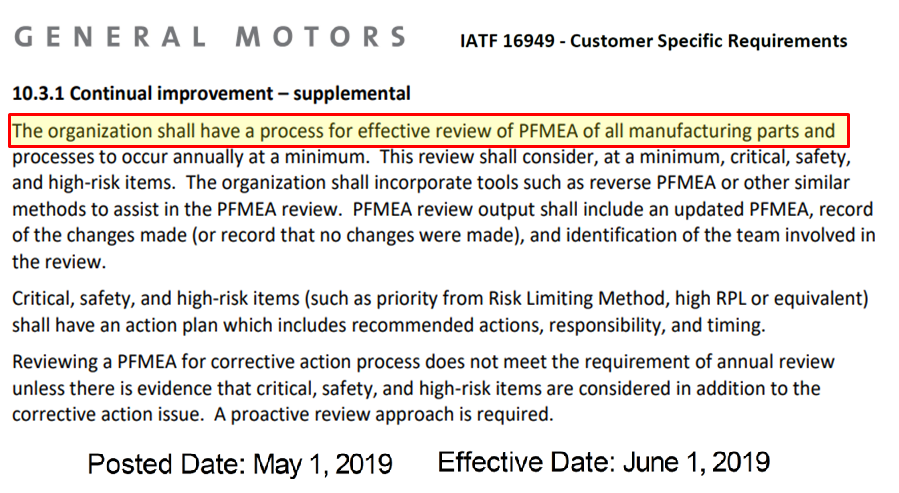

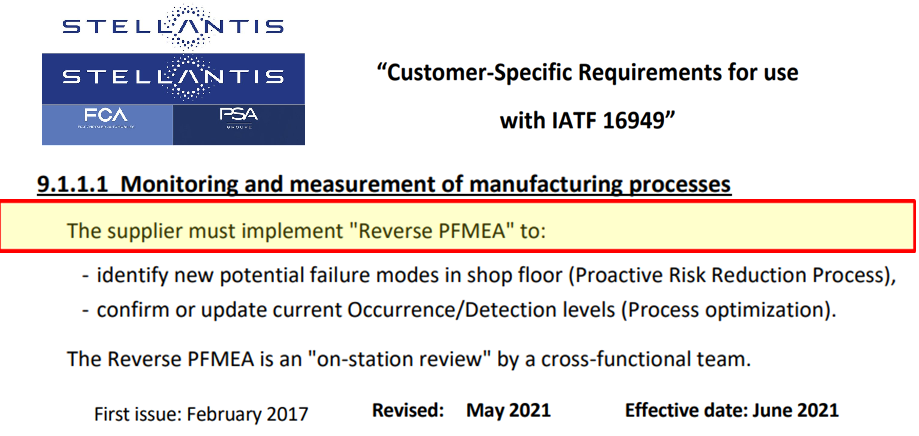

Entretanto preocupados com a questão da revisão e evolução do FMEA, em especial do FMEA de Processo, algumas montadoras introduziram como requisito específico a utilização de uma ferramenta denominada “FMEA Reverso”.

Montadoras como a GM, Grupo Renault, Grupo Stellantis, Ford e outras mencionam explicitamente a obrigação de realizar o FMEA Reverso.

O FMEA Reverso ( rFMEA ) é

- um processo estruturado

- para Melhoria Contínua

- da qualidade do produto e

- da robustez do processo que visa garantir

- a permanente atualização e

- o constante progresso dos estudos de FMEA.

O FMEA Reverso ( rFMEA ) consiste numa detalhada revisão

- dos estudos de FMEA de um processo/produto,

- realizada diretamente nos postos de trabalho,

- por uma equipe multifuncional, focada na verificação

- de todos os modos de falha,

- seus controles de prevenção e detecção, e

- da eficácia das ações para redução do risco.

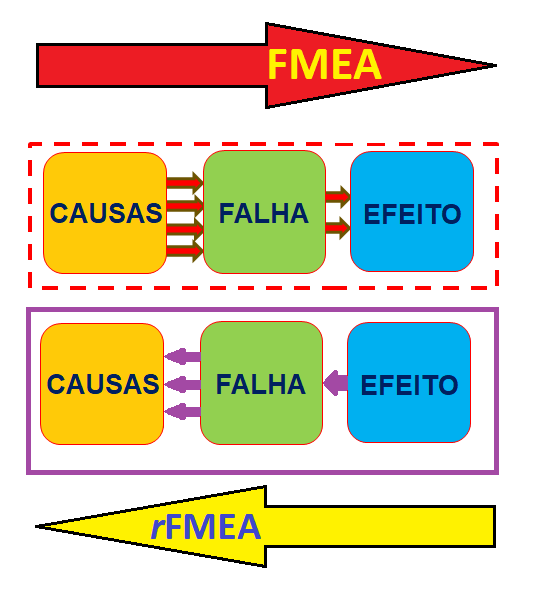

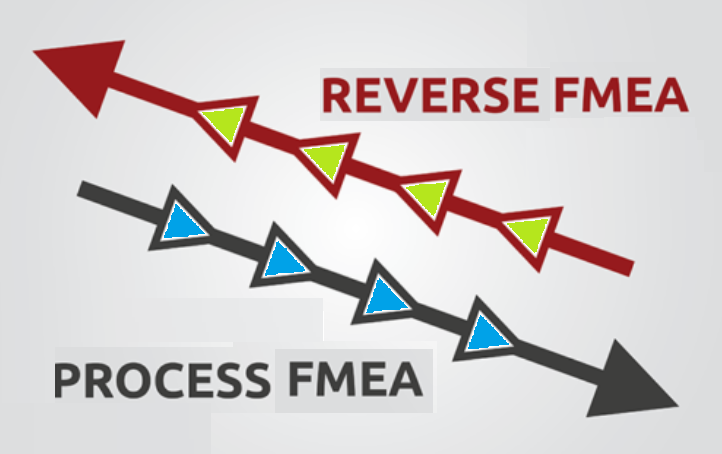

Um R FMEA se contrapõe os estudos de FMEA porque

- são obrigatoriamente realizados a partir de uma fase final do Projeto

- com os recursos industriais efetivamente existentes (a realidade)

- com os resultados obtidos e problemas que aconteceram (a realidade)

- com a efetiva capacidade do processo de proteger o cliente (a realidade)

- com a visão atual das expectativas das partes interessadas (o futuro)

- para realizar o levantamento de riscos conhecidos e novos potenciais

- assim iniciando um novo plano de ação sobre a situação identificada

- realizando um Ciclo PDCA na prática.

Evidentemente um FMEA Reverso é muito mais que uma simples revisão. É bem mais profundo, funciona em condições bem específicas e traz ainda mais resultados.

O uso do FMEA Reverso é especialmente indicado quando o P FMEA foi aplicado em processos que aplicam novas ou pouco conhecidas tecnologias.

Neste caso, a equipe FMEA não têm experiência ou conhecimento em nível adequado para uma análise profunda dos modos de falha potenciais.

Atenção, R FMEA não é um tipo de FMEA, é uma ferramenta de suporte à aplicação do FMEA.

Modo de Funcionamento

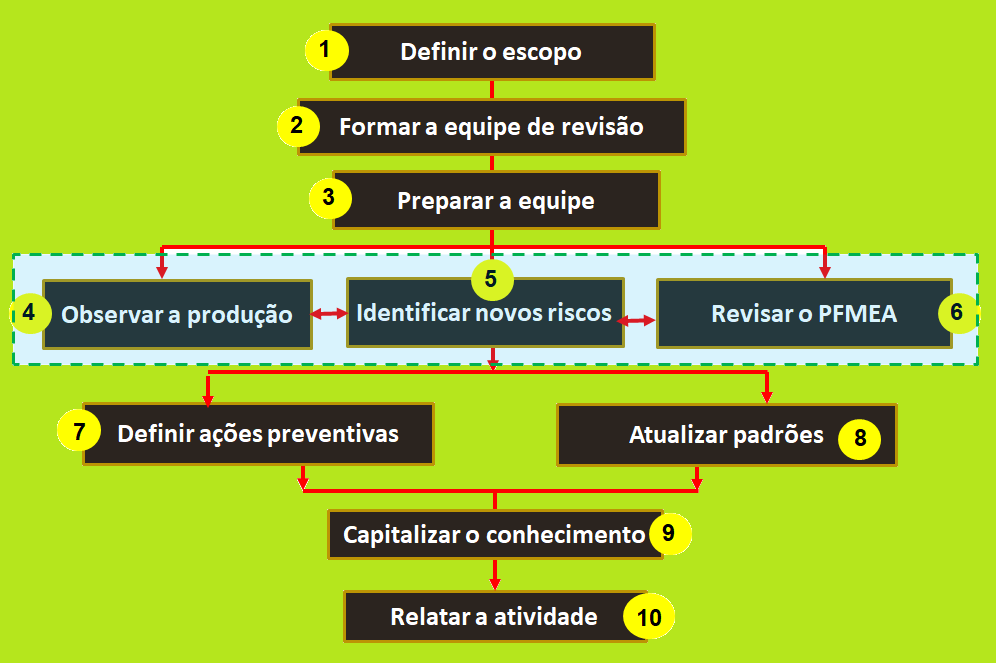

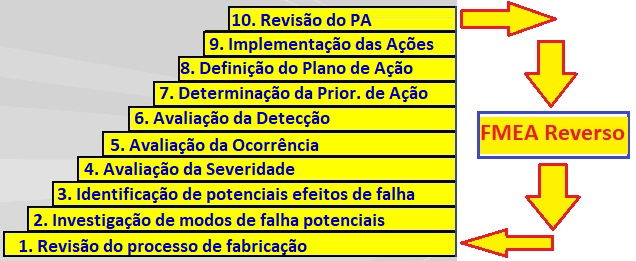

A realização do FMEA acontece em 10 etapas:

- Definir o escopo: para estabelecer o perímetro e limites a serem revisados no estudo

- Formar a equipe de revisão: é necessária uma equipe de pessoas qualificadas e de piso de fábrica

- Preparar a equipe: coletar e apresentar informações sobre o produto e o processo

- Observar a produção: a equipe no piso de fábrica observa o processo e seus 8M’s

- Identificar novos riscos: encontrar os pontos fracos e novos riscos

- Revisar o FMEA: corrigir e incrementar o PFMEA com as análises realizadas

- Definir ações preventivas: estabelecer ações preventivas no PFMEA e no relatório de resultados

- Atualizar padrões: atualizar a documentação técnica com as decisões e mudanças definidas

- Capitalizar o conhecimento: as análises e experiência deve ser acumulada

- 10. Relatar a atividade: os resultados devem informados

As etapas 4, 5 e 6 são fundamentais, acontecem simultaneamente e nelas são explorados seis eixos:

- Análise técnica do PFMEA atual

- Revisão segundo o processo real

- Diagnóstico do plano de ação atual

- Teste da garantia do processo real

- Análise dos resultados reais de desempenho

- Integração de novos objetivos e contextos

Organização e Momento de Aplicação

A organização necessária para realização do FMEA Reverso é bem específica e consta de dois pontos essenciais.

Um R FMEA:

- tem todas as atividades realizadas em piso de fábrica.

- é realizado por uma equipe multidisciplinar de terreno

A realização de um FMEA somente faz sentido quando realizado o mais cedo possível e isso também vale o R FMEA.

Um FMEA Reverso (R FMEA) pode ser iniciado assim que a equipe de fabricação tiver peças de produção na fase de produção.

O único requisito para um R FMEA é que o processo definitivo esteja operacional.

Se aplicarmos o FMEA Reverso ainda durante a fase de projeto, podemos inclusive atuar sobre as opções de projeto ao:

- integrar dispositivos à prova de erro para eliminar riscos durante a operação,

- resolver problemas de viabilidade técnica e restrições industriais,

- discutir e revisar especificações do produto,

- animar o feedback ao documento FMEA.

Avançando no tempo e já com o lançamento das ferramentas, podemos verificar riscos nas especificações e discutir soluções sem custos adicionais, ainda dentro do cronograma do projeto, através da:

- mudanças e melhorias do processo produtivo,

- aplicação de novos meios de controle e Poka Yoke`s,

- otimização do fluxo de processo,

Entretanto a grande oportunidade para execução do FMEA Reverso acontece assim que o projeto entra na vida em série e continua até o fim de vida do produto.

A frequência de realização do R FMEA por processo depende da maturidade e nível de desempenho mas de forma alguma pode ser superior a 12 meses.

Benefícios do R FMEA

A sistemática aplicação do FMEA Reverso traz muitos benefícios para a empresa, tais como:

- Tornar o PFMEA um documento vivo e eficaz

- Garantir um início seguro da fabricação de um novo produto

- Organizar a retroalimentação da produção para Engenharia

- Aumentar a qualidade do produto ao melhorar os processos

- Reduzir os custos da não qualidade

- Promover o trabalho em equipes multidisciplinares

- Aumentar a satisfação do Cliente.

Implantação do R FMEA

Uma eficaz implantação implica definir:

- a organização: quem coordena, quem participa

- o padrão de realização do rFMEA

- os indicadores de resultado e seus objetivos

- uma sequência de PFMEA’s a serem revisados

- a duração da atividade de cada revisão em piso de fábrica

- o cronograma das revisões

- a estrutura das equipes de rFMEA

- os critérios básicos e pontos a serem revisados

- a sistemática de controle das novas ações

- a forma de comunicação de resultados e relatório de atividades

Conclusão

FMEA é uma ferramenta que promove uma compreensão dos riscos possíveis de um processo e auxilia na definição e previsão dos possíveis efeitos de uma falha potencial ainda na fase de projeto.

Desta forma, os modos de falha podem ser mitigados ou eliminados antes de serem produzidos em série.

Essa informação de risco produzida pela atribuição de critérios de gravidade e ocorrência do FMEA permite orientar e priorizar o processo de Projeto em estudo.

Finalmente, todas essas informações do FMEA devem então ser tabuladas para referência futura e atualizadas à medida que novas informações se tornam disponíveis.

A consolidação dessas informações forma uma base de conhecimento para o projeto de produtos e processos, atuando como fundação para a Melhoria Contínua.

Finalmente, o processo de FMEA Reverso é a efetiva implementação do Ciclo PDCA na melhoria do processo de fabricação.

Para empresas que fazem parte de uma cadeia automotiva de fornecimento, esse requisito está progressivamente se expandindo para diversos Clientes.

Boa sorte !!

Pense nisso !!

Se gostou e quer tirar dúvidas ou precisa de informações sobre Treinamento e Consultoria entre em contato pelo:

Caso queira ler mais, visite a “AMAZON.COM” e conheça meus livros.

EBOOK GREGÓRIO SUAREZ

Sobre o Autor - Gregório Suarez

Gregório Suarez é Professor e Consultor em Qualidade e Gestão de Serviços da RONIN Consultoria em Curitiba (PR-Brasil).

Coordena o Blog Quality Road: https://qualityway.wordpress.com/, com acesso GRATUITO a mais de 500 artigos das áreas de Qualidade e Produtividade.

Engenheiro de Produção (POLI–USP), com MBA em Gestão de Empresas (PUC/PR), Pós-graduação em Organização Industrial (Fundação REFA), Examinador PNQ (1996/2000), Auditor IATF 16949 e ASES (Renault Nissan).

Especialista em Qualidade e Produtividade, com 35 anos de experiência em posições de gerência da RENAULT NISSAN MITSUBISHI, FAURECIA, FIAT CNH, VOLVO, SIEMENS e DAIMLER BENZ.

Professor Universitário de Engenharia Industrial, Gestão Qualidade, Gestão Estratégica, Custos, Lean Thinking, ISO 9000, FMEA, CEP, Indústria 4.0, TPM e Supply Chain Management.

Comunicação em inglês, francês e espanhol.

Este texto foi escrito por Gregório Suarez. Clique aqui para conhecer mais sobre ele.

Siga-o também no LinkedIn.